Projekte Sondermaschinenbau

Projekte Sonder-maschinen-bau

Komplexität und individuelle Konzeptionen vereint

Projekte im Bereich Sondermaschinen zeichnen sich durch ihre Komplexität und ihre individuelle Konzeption aus. Sondermaschinen bieten speziell erarbeitete Lösungen für spezifische Aufgaben des Kunden – oft einhergehend mit Automatisierungen von Teilen oder Einheiten.

Herstellung PVC-Fensterprofilen

Hydraulische Leichtbaupresse

UD-Tape Verfahren

Produktionsanlage zur Herstellung von

PVC-Fensterprofilen

Projektziel im Detail

Das Hauptziel des Projekts ist die Errichtung und Inbetriebnahme einer Produktionsanlage zur Herstellung von PVC-Fensterprofilen durch ERMAFA Sondermaschinen- und Anlagenbau GmbH. Ziel ist die Produktion von bis zu 40.000 Jahrestonnen von Fensterprofilen.

Hintergrund und Motivation

Der Auftraggeber möchte zusätzlich Kapazitäten zur PVC-Herstellung nutzen, um neben dem Grundmaterial auch hochwertige Fertigprodukte wie Fensterprofile zu produzieren. Dies bietet folgende Vorteile:

- Wertschöpfungserhöhung: Durch die Umwandlung von Roh-PVC in fertige Fensterprofile.

- Marktpotenzial: Fensterprofile sind stark nachgefragt, insbesondere im Bau- und Renovierungssektor.

- Diversifikation: Erweiterung der Produktpalette und Stärkung der Marktposition.

1. Produktionseffizienz:

- Sicherstellung einer kontinuierlichen Produktion im 4-Schicht-Betrieb (rollende Woche, 100 % Einschaltdauer).

- Hohe Anlagenverfügbarkeit von 90-95 %.

- Minimierung von Wartungszeiten (5-10 % der Betriebszeit).

- Maximierung der Produktionskapazität auf 40.000 Jahrestonnen Fensterprofile.

2. Qualitätssicherung:

- Herstellung von Fensterprofilen hoher Qualität, die den Normen (z.B. DIN EN 12608) entsprechen.

- Verwendung moderner Technologie, um gleichbleibende Produktqualität sicherzustellen.

3. Flexibilität und Erweiterbarkeit:

- Die Anlage ist so konzipiert, dass sie bei Bedarf um zusätzliche Produktionslinien erweitert werden kann.

- Nutzung modularer Systeme, um zukünftige Anpassungen zu erleichtern.

4. Sicherheits- und Umweltstandards:

- Umsetzung hoher Sicherheitsstandards gemäß Arbeitsschutz- und Brandschutzvorgaben.

- Minimierung von Schadstoffemissionen und Umweltbelastungen.

- Effiziente Ressourcennutzung (z.B. Energierückgewinnung durch Wärmerückführung).

Technologische Umsetzung:

- Verwendung modernster Extrusions- und Mischtechnik.

- Zentrales Prozessleitsystem zur Überwachung und Steuerung der Produktion.

- Automatisierung der Materialzufuhr und Lagerhaltung zur Reduzierung von Stillstandszeiten.

- Nutzung von Wärmerückgewinnungssystemen, um Energieverluste zu minimieren.

Erwartete Vorteile:

- Wirtschaftlicher Nutzen

Höhere Gewinne durch die Vermarktung fertiger Fensterprofile. Kosteneinsparungen durch die Nutzung bestehender PVC-Kapazitäten.

- Technologischer Vorsprung

Einsatz modernster Maschinen und Steuerungssysteme zur Effizienzsteigerung und Nutzung energiesparender Verfahren zur Ressourcenschonung.

- Marktchancen

Versorgung des boomenden Baumarktes mit hochwertigen Fensterprofilen. Möglichkeit, auf Kundenbedürfnisse flexibel zu reagieren (z.B. spezielle Profilformen).

Die erfolgreiche Realisierung des Projekts bietet eine nachhaltige Verbesserung der Produktionseffizienz und Produktqualität und stärkt die Marktposition des Auftraggebers durch die Erschließung neuer Absatzmärkte.

Produktions- und Betriebsdaten

- Einschaltdauer: 100 %

- Schichtrhythmus: 4-Schicht-System (rollende Woche, keine Pausen)

- Verfügbarkeit: ca. 90-95 %

- Jahresbetriebsstunden: 8.760 h (ca. 7.884–8.322 h effektiv)

Lagerhaltung

- Lagerfläche: ca. 450 m² mit 316 Paletten auf drei Ebenen

- Rohstoffe:

- PVC-S, Marke S, К 66-68: 81,23 %

- Füllstoff (Kreide, Omiacarb 95T): 8,12 %

- Farbstoff (Titandioxid, Kronos 2220): 3,25 %

- Stabilisator (ІКА 7035C9G, Са-Zn): 3,09 %

- Modifikator (Vinuran DS 2391, BASF): 4,31 %

Energie- und Wasserbedarf

- Gesamtenergiebedarf: 3.105 kW

- Kühlleistung: 625 kW/h, vorhandene Kühlkapazität: 675 kW/h

- Druckluftbedarf: 168 Ncbm/h (bei 1 bar / 20°C / 0% Luftfeuchtigkeit)

- Abwasserbelastung: Zink 0,01 mg/l, Kadmium 0,01 mg/l, Blei 0,04 mg/l

Brandschutz und Arbeitssicherheit

- Brandschutzmaßnahmen: Brandmeldeanlagen gemäß DIN 14675, Feuerlöscher gemäß DIN EN 3

- Arbeitsschutz: Regelmäßige Schulungen und Sicherheitsüberprüfungen

- Gefahrstoffe: PVC als schwer entflammbar (DIN 4102), kein hohes Brandrisiko

Automatisierung und Steuerung

- Zentrales Prozessleitsystem zur Bestandskontrolle und Lagerverwaltung

- Automatisierte Bestellung bei Mindestlagermenge

Personalbedarf

- Schichtbetrieb: Maximal 40 Mitarbeiter pro Schicht

- Personalaufteilung: Produktion und Labor

Nachhaltigkeit und Energieeinsparung

- Nutzung der bei der Kaltwasseraufbereitung entstehenden Energie (300 kW) zur Beheizung der Produktionshalle

Die Anlage zur Herstellung von PVC-Fensterprofilen besteht aus folgenden Maschinen und Komponenten:

1. Komponentenaufbereitung

Die Komponentenaufbereitung umfasst die Mischung und Dosierung der Rohstoffe, die für die Herstellung von PVC-Fensterprofilen benötigt werden. Dazu gehören:

- Dosiersysteme: Präzise Abmessung der Rohstoffe wie PVC, Füllstoffe, Stabilisatoren, Modifikatoren und Farbstoffe.

- Trockenmischer: Kombiniert und homogenisiert die Komponenten bei Raumtemperatur.

- Heizmischer: Erwärmt die Mischung zur Verbesserung der Homogenität.

- Kühlmischer: Senkt die Temperatur nach dem Mischen, um Verklumpungen zu vermeiden.

2. Heiz-/Kühlmischer

Diese Einheit ist ein zentraler Bestandteil der PVC-Aufbereitung:

- Heizmischer:

- Betriebstemperatur: ca. 120-140 °C.

- Leistung: ca. 200 kW/h.

- Aufgabe: Erwärmung und plastische Aufbereitung des PVC-Gemischs.

- Kühlmischer:

- Leistung: ca. 30 kW/h.

- Aufgabe: Schnelles Abkühlen des Materials nach dem Erhitzen.

- Vorteil: Hohe Homogenität und Konsistenz der PVC-Mischung.

3. Doppelschneckenextruder

Der Doppelschneckenextruder ist das Herzstück der Produktionslinie:

- Aufgabe: Aufschmelzen und kontinuierliches Austragen des PVC-Materials.

- Doppelschnecke: Bietet eine gleichmäßige Verteilung der Materialkomponenten.

- Temperaturregelung: Hält die Schmelze auf optimalem Niveau (ca. 180-200 °C).

- Motorleistung: Je nach Extrudergröße ca. 100-300 kW.

Ausstattung: Entgasungseinheit zur Entfernung von Dämpfen.

4. Profilwerkzeug

Das Profilwerkzeug formt die geschmolzene PVC-Masse zu Fensterprofilen:

- Material: Hochwertiger Stahl für hohe Präzision und Haltbarkeit.

- Kühlkanäle: Verhindern eine Verformung während der Profilbildung.

- Wechselmöglichkeiten: Anpassbar für verschiedene Profilformen.

5. Kalibriertisch

Der Kalibriertisch sorgt für die Formstabilität des extrudierten Profils:

- Funktionen:

- Kalibrierung: Sorgt für die exakte Geometrie der Profile.

- Kühlung: Kühlt die Profile rasch ab, um eine stabile Form zu erhalten.

- Wasserkühlung: Mit integriertem Kreislaufsystem (ca. 250 kW Kühlleistung).

- Länge: Abhängig von der Profilgröße, meist ca. 6–12 Meter.

6. Raupenabzug

Der Raupenabzug zieht das Profil kontinuierlich und gleichmäßig aus dem Extruder:

- Motorleistung: Typischerweise ca. 5-10 kW.

- Geschwindigkeitsregelung: Passt sich der Extrusionsrate an.

- Antrieb: Riemenantrieb mit hohem Grip zur Vermeidung von Rutschbewegungen.

7. Säge

Die Säge schneidet die extrudierten Fensterprofile auf die gewünschte Länge:

- Schnittlänge: Meist im Bereich von 3 bis 6 Metern.

- Sägetyp: Kreissägen oder Bandsägen.

- Automatisierung: Vollautomatische Anpassung an die Profilgeschwindigkeit.

8. Ablagetisch

Hier werden die fertigen Profile gesammelt und gestapelt:

- Transportband: Automatischer Materialfluss vom Abzug zur Ablage.

- Stapelung: Optimierte Stapeltechnik zur Vermeidung von Beschädigungen.

Zusätzliche Systeme:

- Kühlwassersystem: Geschlossener Kreislauf zur Wärmereduktion.

- Druckluftsystem: Versorgung der pneumatischen Steuerungen und Ventile.

- Absaugsysteme: Staub- und Dampfabsaugung während des Misch- und Extrusionsprozesses.

- Prozessleitsystem: Überwachung und Steuerung der gesamten Produktionslinie.

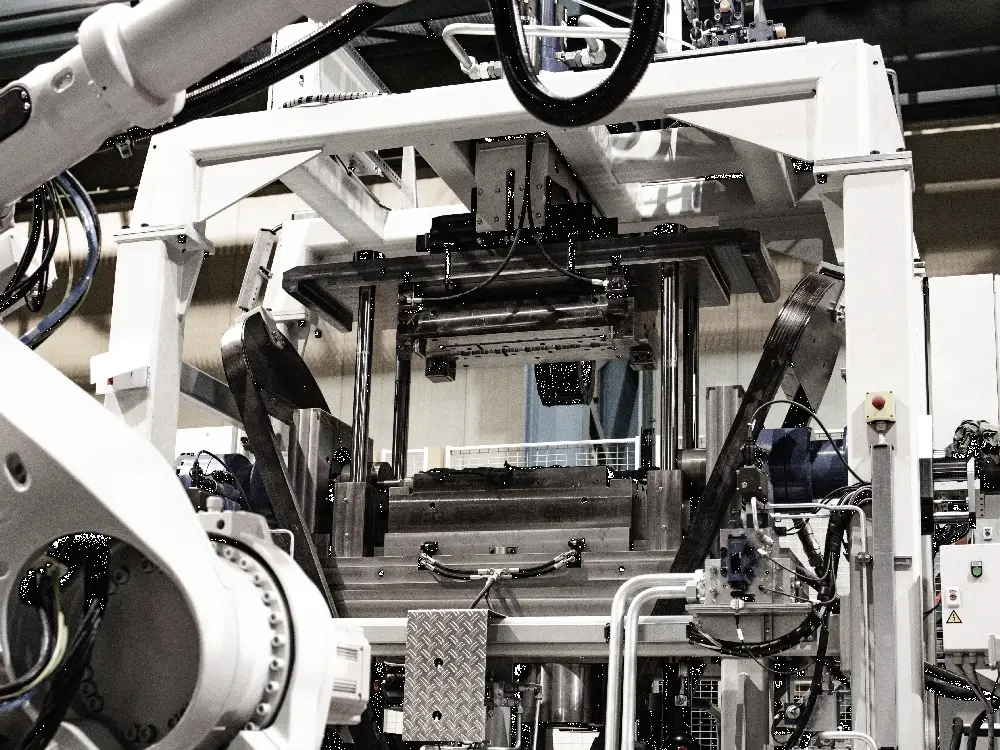

Leistungsstärke auch ohne Fundament

Hydraulische Leichtbaupresse

Eine besondere Innovation auf dem Gebiet des Umformens konnten wir gemeinsam mit dem IWC entwickeln. Hier entstand eine hydraulische Presse, die weder Fundament noch Unterkellerung benötigt.

Dieser entscheidende Aspekt minimiert den Raumbedarf, verbessert die Anordnung von Maschinen und ermöglicht eine effiziente Arbeitsflächengestaltung. Die schnelle Installation ohne Fundament verkürzt die Inbetriebnahmezeit und fördert einen zügigen Produktionsstart. Die Standortflexibilität ohne festes Fundament ermöglicht eine einfache Anpassung der Maschine.

Anders als bei herkömmlichen Hydraulikpressen, erhalten Sie bei uns individuelle Größen, ausgelegt auf Ihre speziellen Anwendungsfälle. Sie minimieren so den Platzbedarf in der Werkhalle und senken sowohl Anschaffungs- als auch laufende Kosten.

- geringer Wartungs- und Instandhaltungsaufwand, schneller Werkzeugwechsel

- Vergrößerung des Marktsegments für Umformteile durch kleine Losgrößen

- geringe Bauhöhe, geringerer Platzbedarf

- Integration in Montagelinien oder andere Prozessketten möglich

Potential

Belastbare Leichtbauteile mittels UD-Tape-Verfahren

UD-Tape Anlage

UD-Tapes sind endlosfaserverstärkte Bänder mit einer thermoplastischen Matrix.

Das Produkt ist thermoplastisch formbar, von geringem Gewicht und dennoch belastbar.

Die Glas- oder Carbonfaser des UD-Tapes sind unidirektional ausgerichtet und können mehrlagig zu Bauteilen in Press- oder Thermoverfahren verarbeitet werden.

Die Bänder werden im patentierten Direktimprägnierverfahren hergestellt, wodurch ein hoher Imprägniergrad und guter Verbund zwischen Fasern und Matrixmaterial erreicht wird. Der Fasergehalt der Bänder lässt sich für verschiedenen Anwendungsbereiche flexibel anpassen.

In weiteren Verfahrensschritten können aus dem UD Tape Organobleche und Formteile hergestellt werden.

Potential

- Hohe Belastbarkeit mittels mehrerer Lagen

- Geringes Bauteilgewicht

- Eignung für Thermoumformung

- Höheres Recyclingpotential durch bspw. duroplastische Lösungen

Arbeitsweise

Die UD-Tapeanlage stellt einen Verbundwerkstoff aus Kunststoffschmelze und Verstärkungsfaser her. Das Spulengatter speichert die Verstärkungsfaser, die Faserspreize bildet ein unidirektionales Fasergewebe. Parallel dazu bereitet eine Compoundierlinie die Kunststoffschmelze im Extruder (ERMAFA-Doppelschneckenextruder) vor. Die Schmelzepumpe transportiert die Schmelze zum patentierten Imprägnierwerkzeug, wo sie in die Faserbahn eingewalkt wird. Über eine Breitschlitzdüse gelangen die Komponenten zum 3-Walzen-Kalander, der sie zu einem Verbundmaterial presst und glättet. Nach dem Abkühlen auf dem Rollengang werden die Randstreifen beschnitten und aufgerollt. Die Abzugseinrichtung zieht das Material vom Kalander ab, und der Aufwickler rollt es auf.